働き方改革やDX推進といった流れのなかで、RPAが注目されています。

RPAとは「Robotic Process Automation」の頭文字をとったもので「サーバーやPCにインストールされたソフトウェア型のロボットによって現在人間が行っているパソコン上の単純な事務作業(データ入力や照合等)を自動化させる技術」を指します。

パソコン上の作業自動化を担うRPAに、物理的な動作が可能な小型ロボットアームを組み合わせることで、RPA単体では出来ない物理的な手作業(ピッキング等)の自動化を行うことができます。

これまでロボットアームといえば「工場の中で動くもの」というイメージでしたが、RPAと小型ロボットアームの連携が推進されることで将来はオフィスの中で人間と並んで「ロボットアームが作業する」といった風景が当たり前になる日が来るかもしれません。

そのようなRPAと小型ロボットアームという2つのロボット技術を活用して煩雑な発送業務を簡単に自動化する仕組みの実現を目指し、2名の学生が発送先に合わせたパーツや発送伝票のピッキングに関する卒業研究を行ったとのことで、東京工科大学 工学部 電気電子工学科 天野直紀先生にお話を伺いました。

「RPAと小型ロボットアームの連携」をテーマにした卒業研究

2019年に当時卒研生だった新藤拓也さん(その後、修士課程に進学し2022年3月修了)が卒業研究として業務支援(デスクトップ作業の簡単な自動化)に取り組んでおり、その中の1つとして発送業務の半自動化に着目し、「発送先に合わせてロボットアームが自動でパーツをピックアップして人間の手元まで持ってくる」システムを制作したそうです。

【発送先に合わせたパーツのピックアップの様子】

2021年には「発送業務の半自動化」のうち「発送ラベルのピッキング」に着目した学生 中條孔貴さんが、プリンタから印刷された複数枚の発送ラベルから1枚だけピッキングして人間に渡すというロボットアームのアタッチメント(ハンド部分)装置の開発を行ったそうです。

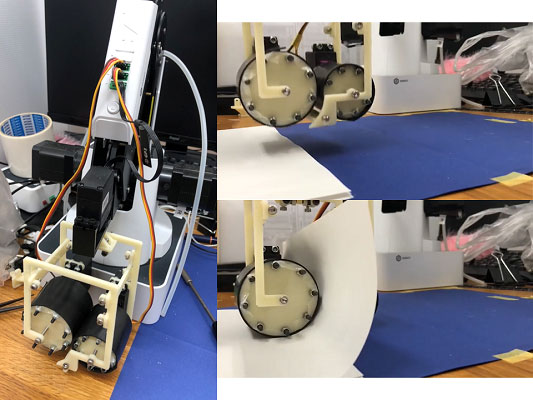

【紙を1枚ずつハンドリング】

小型ロボットアームに標準で付属している吸引カップでは強弱のコントロールが上手くいかず、複数枚まとめてピッキングしてしまい、1枚だけをピックアップして運ぶということは出来ませんでした。 そこで試行錯誤しながらいくつか試作品を作り、最終的に2つのローラーを使って巻き込みながら紙を挟むことで1枚だけピッキングできるアタッチメントができたそうです。

今回の業務支援に関する研究のきっかけについて、天野先生にお伺いしました。

天野先生:

東京工科大学の工学部ではコーオプ教育を導入しており、その中でインターンシップの延長のように企業で8週間働くという実習があるのですが、その際に学生と企業をマッチングする作業に時間がかかっていたことから「機械学習を用いて自動化することで事務作業の労力を軽減できないか」と考えたのが、今回の研究の始まりでした。その中で「発送業務」に着目した学生が2019年に研究を始めました。

間違った宛先に発送してしまうと個人情報の流出にも繋がることから「人的ミスを減らそう」という視点で取り組んでいました。

また事務作業に使うロボットということもあり、普段は装置を片づけておきながらも必要な時に取り出してティーチングして使う、「パッと使えるロボット」を想定して発送業務の半自動化システムを制作しました。

また実際に企業での導入を見越して、プログラミングに関する技術を持っていないユーザーでも簡単に修正出来るように、基本的にはC言語等での作り込むことはせずRPAツールの「UiPath」を活用しました。

卒業研究を通して学生の「得意」をさらに伸ばす

天野先生の研究室ではインフラIoTをメインテーマとしており、計測して機械学習にかけて応用するといった研究が多いそうです。機械学習をやってみたいという学生がやってくる中で、たまにロボットをやってみたいという学生が来るとのことで、天野先生としては特にインフラIoTの研究でなくてもよく、機械学習を使って学生の興味のある研究に取り組んで欲しいと考えているそうです。

そのような中、小型ロボットアームを使った学生の様子について天野先生にお伺いしました。

天野先生:

初めて小型ロボットアームを動かした学生であっても、多少は苦労したと思いますが、1年弱でキャリブレーションの全自動化まで1人で作り上げていました。

小型ロボットアーム本体ごとを動かして対象物をピックアップするためにスライダーレールを研究室内に設置していたのですが、学生はのめり込むように集中して取り組んでいたのが印象的でした。

ロボットアームが実際に動くことでプログラミング結果が分かりやすいので、試行錯誤を繰り返しながら集中して学べていたと思います。

2021年の学生が取り組んだ「発送ラベルのピッキング」の研究で小型ロボットアームを使わないとすると、ロボットアーム本体の製作や制御から始める必要があります。卒業研究の期間は短いので、小型ロボットアームの製作や制御に時間がかかり過ぎると本来やりたかった研究に費やす時間が足りなくなってしまいます。そこで小型ロボットアームの完成度の高さを活用し、「簡単に動かせるロボットアーム」という枠組みを準備しておくことで、本来の研究である、紙を1枚だけ取るマニュピレーター部分(アタッチメント)の製作に学生が専念できました。

この学生はロボット研究会に所属しており元々素養があったのですが、今回の卒業研究を通して学生の得意をさらに伸ばすことに繋がったと思います。

卒業研究では自分の好きなようにただモノづくりをするのではなく、ストーリーを持って設計し制作、検証するというプロセスが必要になります。「どういうニーズがあり、そのニーズを満たすにはどうあるべきで、そのあるべき姿を実現するものとしてこういう設計になった」、という順序の上で設計しなければいけません。

今回の研究を通して、学生はそういった力も伸ばしてくれたのではないかと思います。

今後の展望、自動化より半自動化を目指す

今回小型ロボットアームを使った理由について天野先生にお伺いしました。

天野先生:

工学部電気電子工学科では普段、目では見えない電気や電子、ソフトウェアを中心に学んでいるので、ロボットの動きや機構を本格的に学ぶ機会はありません。しかしながら、自分の作ったプログラムが物理世界に関与できる仕組みとしてのロボットアームは大事にしたく、研究室に置いておきたいと思っていました。

通常、産業用ロボットは価格がオープンになっていないが、小型ロボットアームは価格が公開されているため予算が立てやすかったのも一因でした。

また今後のロボットアームの活用についてお伺いしたところ、天野先生は個人的なテーマになりますが、と前置きし、次のように話しました。

天野先生:

機械学習の研究ではデータを繰り返し収集する作業が必須となります。しかし、同じ作業を繰り返し行うのは大変な労力なので、小型ロボットアームを用いて自動的にデータの取得を繰り返す装置を作ろうかと思っています。

今後、社会の中での自動化についてお伺いしました。

天野先生:

コーオプ実習で実習先の企業を見学させてもらうことがあるのですが、中小企業では、仕分けや発送、部品の検査などの作業は人の手で行っていることが多いように思います。効率向上のための自動化が今後より進められていくかと思いますが、しかしながらこういった細かく多様な作業の全自動化を行おうとすると画像認識等の高度な技術が必要になります。 そこで「検査部分は人で行いながらも部品の運搬やデータ入力、片づけなどの前後の工程をロボットで行う」という半自動化であれば、携わる人員を最小限にできて、かつ効率もアップすることができるので良いと思います。

参考リンク

- 東京工科大学 工学部 電気電子工学科

- コーオプ教育について

関連記事

- 小型ロボットアームで「荷物仕分けデモシステム」を開発、モノづくりのプロセスを学ぶ

- 学生一人に一台の小型ロボットアーム、苦手意識がある学生も気軽に体験

- 小型ロボットアームを活用してトライ&エラーを繰り返す、現場で活躍する人材育成へ

- 【早稲田大学、愛媛大学、岐阜工業高等専門学校】教育機関が小型ロボットアームを使うメリットとは?4つの活用事例を紹介