環境省は大気汚染を改善するために企業等に揮発性有機化合物(VOC)対策を求めています。その効果もあり年々VOC排出量は減ってきているのですが、依然としてVOCの発生源の多くを塗料が占めています。※1

塗料の無駄をなくし塗装工程の効率化を図ることは単にコスト削減だけでなく、環境問題への取り組みにもなります。

そうした塗装工程の効率化へ向けて支えとなる基礎研究の一部に小型ロボットアームが活用されているとのことで、九州工業大学大学院工学研究院物質工学研究系応用化学部門 齋藤 泰洋准教授、博士前期課程2年プロセス解析工学研究室(齋藤研究室) 宮本 真希さんのお二人にお話を伺いました。

画像①(左:宮本 真希さん、右:齋藤 泰洋准教授)

齋藤 泰洋准教授は「エネルギープロセスの効率化を目指す」をテーマに、工業プロセスの理論化やメカニズムの解明、最先端の実験を通した現象の理解、数値解析技術を駆使した現象の理論化を行っています。※2

今回は小型ロボットアームを活用して実験を行った「液体と気体のクロスフロー現象」の研究についてお話を伺いました。

工業塗装で発生する「液体と気体のクロスフロー現象」とは

■自動車塗装(本塗装)の仕組み

画像②

出典:回転霧化方式のメカニズム 塗装ロボット | 塗布装置の種類 | ものづくりの塗布 | キーエンス

https://www.keyence.co.jp/ss/products/measure/sealing/ coater-type/robot.jsp

①ベルカップ(A)が1分間に3万5000回の高速回転をする

②吐出された塗料(D)がベルカップに沿って薄い膜状(液膜)になる

③液膜となった塗料がベルカップの縁の内側にある細い溝で細長くなり、ベルカップの端に向かって流れる

④高速回転によってベルカップの端から放出された細長い液体(液柱)が分裂し、微粒の霧状(液滴)になる

⑤シェーピングエアーという空気(B)が塗料の液柱と直交して噴霧を制御させる

⑥するとシェーピングエアーの空気流によって塗料の軌道が曲がり、車体に塗着する

この本塗装の際に、⑤⑥で発生しているのが「液体と気体のクロスフロー現象」です。

現在の塗装方法では塗料の60-80%しか自動車本体に塗着せず、残りの20~40%は大型塗装ロボットのアームに付着する、あるいは塗装ブース内のダウンフローにより回収されるなど無駄になってしまうことも多く、塗装効率の向上は自動車塗装における課題の1つです。

しかしながら塗装時に発生する「液体と気体のクロスフロー現象」において、液体の粘度や物性が変化した際に液体はどのような動きをするのか、その動きはどのような式で整理できるのか、等については明らかになっていない部分が多いのです。

そのため実際の塗装工程で塗装方法を検討する際は、様々な塗料の特性にあわせて何度も試行錯誤をすることによってより良い塗装方法を模索しているのが現状です。

「液体と気体のクロスフロー現象」についてはまだまだ検討の余地があるとのことで、齋藤准教授はそのメカニズムを明らかにするべく日々研究を行っています。

実験での手動計測にはひと苦労

画像③

出典:液体と気体のクロスフロー現象および液滴の衝突現象 プロセス解析工学研究室(齋藤研究室)

http://www.che.kyutech.ac.jp/chem30/activities.html

「液体と気体のクロスフロー現象」の研究では、「金属製の角型ダクトに上から下へ向かって気体が流れ、横から差し込んだ細い筒から液体が出る」といった仕組みの装置(画像③)を使用します。この装置を使い、気体を液体に直交させることで液体を空気流で下に曲げます。そうして液体と気体のクロスフロー現象が起こった時の、気体と液体が交わる点における気体の速度を計測する実験を行いました。

気体の速度を測る際には1次元レーザードップラー流速計という計測装置を使用します。1次元レーザードップラー流速計を使用すると、本体から出る2本のレーザーをクロスさせた点を通過する粒子の速度を計測することが可能です。

今回の実験では1点だけでなく、様々な点で計測する必要があったため「数ミリ単位で計測装置を動かして計測する」という作業を繰り返し行わなければなりませんでした。しかし、計測装置を設置したステージを1回測定するごとに数ミリずつ手動で動かすのは労力を必要とする大変な作業でした。

初めて学んだPythonでプログラミング、研究に必要な計測データを効率よく収集するために

手動で何百もの点で計測するにはとても時間がかかることから齋藤准教授は「計測の効率を向上することは出来ないか」と考え、小型ロボットアーム活用しました。

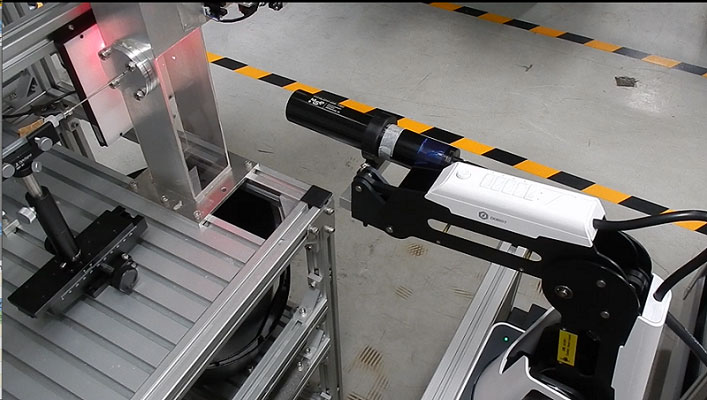

1次元レーザードップラー流速計を小型ロボットアームの先に取り付け、「ある1点で計測を終えた後、キーボード入力をきっかけに次の計測点へ流速計を移動させる」というプログラムをPythonで製作し計測を行いました。

手動計測時は169点計測するのに半日かかっていたのですが小型ロボットアームを活用したところ、半日で169点×5~6回分を計測することが出来ました。

【計測の様子(イメージ)】

今回、小型ロボットアームでの計測プログラムを製作したのはプロセス解析工学研究室(齋藤研究室)の宮本さんです。

宮本さんはこれまでプログラミング経験がなく今回が初めての挑戦とのことでしたが、テキストや齋藤准教授からの指導を元にプログラミングの学習を進め、測定プログラムの作成に1~2ヶ月、小型ロボットアームの精度確認からも含めると半年ほどかけて完成させたそうです。

今回計測プログラムを作成するにあたり工夫した点について、宮本さんは

?「実験値として実際に欲しいデータを得られるように自分の測定したい内容に合わせて、A領域では5mm進むがB領域では1mmずつ進む、など領域によって距離を変更するようにプログラミングしました。」?と話しました。

また元々は3次元的にロボットアームを動かして計測することを考えていたとのことで、そのことを宮本さんに伺うと次のように語りました。

「1次元レーザードップラー流速計で正確なデータを取るには対象に対して流速計を正面に設置する必要があるのですが、今回使用した小型ロボットアームで3次元的に計測しようとすると流速計の向きが斜めになり正確な計測が出来ませんでした。そこで小型ロボットアームでは2次元的に縦方向の計測を行い、横の動きはステージを動かすことで補うという工夫をすることで正確な計測が出来るようにしました。」

小型ロボットアーム導入の決め手と今後

齋藤准教授は予算20万円程度で効率化を検討していたとのことで

「価格や可搬重量・繰り返し精度等のスペックを考えると、今回使用した小型ロボットアームが用途に合っていました。

通常1次元レーザードップラー流速計のプローブ(測定先端部分)は2~3kgほどの重さのものが多いのですが、研究室で使用している流速計は高価なだけあり2~300g程度であったため可搬重量が500gの小型ロボットアームで十分持ち上げることが出来ました。今回小型ロボットアームを活用することで、多大な労力が必要だった計測作業を低価格で半自動化することが出来たので助かりました。」?と話しました。

今後の研究について、齋藤准教授に伺いました。

「液体と気体のクロスフロー現象のメカニズムは現在明らかになっていないのですが、このメカニズムが明らかになれば工業塗装分野での活用が期待されます。メカニズムの解明を目指し今後も研究に取り組んでいきます。」

? ?※この研究はJSPS科研費JP18H01764の助成をうけたものです。

参考リンク

-

※1:揮発性有機化合物(VOC)排出インベントリ(環境省)

https://www.env.go.jp/air/osen/voc/voc.html

https://www.env.go.jp/air/osen/voc/inventory.html

-

※2:「九州工業大学の研究者」工学研究院物質工学研究系 准教授:齋藤 泰洋

http://www.ccr.kyutech.ac.jp/professors/tobata/t4/t4-2/entry-4645.html

http://www.che.kyutech.ac.jp/chem30/

関連記事

お役立ち資料

小型ロボットアームは安全柵が不要で置き場所を選ばず、アイディア次第で活用の幅が大きく広がることから、講義や研究で使用するために導入する教育機関が増えています。そこで、卓上サイズで高精度・多機能な小型ロボットアーム(DOBOT Magician®)の導入相談会で必ず聞かれる10の質問をまとめてみました。導入を検討されている方にお勧めです。

ダウンロードはこちら